Definicja toczenia, proces i typy

Plik cylinder Jest to proces cięcia polegający na zmniejszeniu średnicy części metalowej, aby była gładsza, bardziej zwarta lub cieńsza, eliminując nadmiar materiału w kontrolowany sposób.

W procesach przemysłowych produkcja elementów metalowych ewoluowała w poszukiwaniu metod poprawy takich aspektów, jak kształt i wykończenie; w celu uzyskania idealnych wymiarów i powierzchni wymaganych produktów przy jak najmniejszej liczbie błędów / błędów.

To geometryczne wykończenie wywarło ogromny wpływ od samego początku, ponieważ jest stosowane do części metalowych i służy poprawie wsparcia strukturalnego i aerodynamicznego wyglądu pojazdów oraz ich kształtu architektonicznego..

Niektóre zastosowania toczenia są ukierunkowane między innymi na produkcję okrągłych pojemników (silosów) do przechowywania produktów lub na wytwarzanie części mechanicznych do pojazdów i rur..

W artykule przedstawiono najważniejsze aspekty procesu toczenia, począwszy od jego definicji, a skończywszy na różnych typach, a także ogólny opis procesu..

Indeks artykułów

- 1 Definicja

- 2 Proces

- 2.1 Początek procesu

- 3 Rodzaje toczenia

- 3.1 Zawracanie

- 3.2 Walcowanie blach

- 3.3 Toczenie arkuszy

- 4 Odnośniki

Definicja

Z naukowego punktu widzenia toczenie definiuje się jako proces przeprowadzany na tokarce w celu zmniejszenia średnic pręta obrabianego materiału.

W innym porządku pomysłów, proces toczenia to operacja, za pomocą której kształtowany jest cylinder obrotu (zgodnie z pomiarami). Ponadto niektórzy autorzy zwracają uwagę, że gdy odbywa się to w wewnętrznej części elementu, proces nazywa się toczeniem wewnętrznym, wytaczaniem lub perforacją.

Toczenie jest również definiowane jako proces, który jest wykonywany za pomocą rolek, w celu nadania wklęsłości blach o określonej grubości i którego wydajność zależy od średnicy rolek..

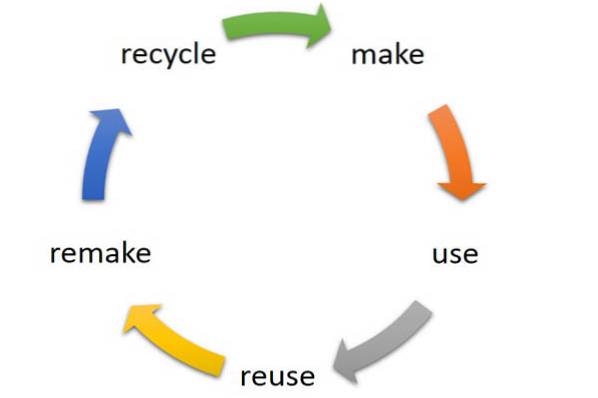

Podsumowując, proces walcowania składa się z operacji mechanicznej, której celem jest nadanie blach cylindrycznych i wklęsłych kształtów, aż utworzą one okrąg poprzez łączenie na końcach i / lub cięcie materiałów w okrągłe figury..

Proces

Praca giętarki składa się z mechanizmu zdolnego do generowania ruchów obrotowych pomiędzy rolkami gnącymi lub elementami przesuwnymi do cięcia i rozdrabniania materiału. Pozwala to na wytwarzanie walców lub wykończeń cylindrycznych o różnych średnicach i kątach promieniowych.

Walcarki mają silnik, który działa za pomocą elektryczności, który jest zwykle sprzężony z mechanicznym układem transmisyjnym, który umożliwia zmniejszenie lub zwiększenie prędkości w zależności od typu elementu, który ma być wytwarzany, formowany i / lub cięty..

Proces toczenia zasadniczo odbywa się na tokarce i zależy od wykończenia, które ma być wykonane, czy to przy stałej, czy zmiennej średnicy (m.in. profilowanie, stożek, zaokrąglanie lub fazowanie). Proces zależy również od obszaru (na zewnątrz lub wewnątrz).

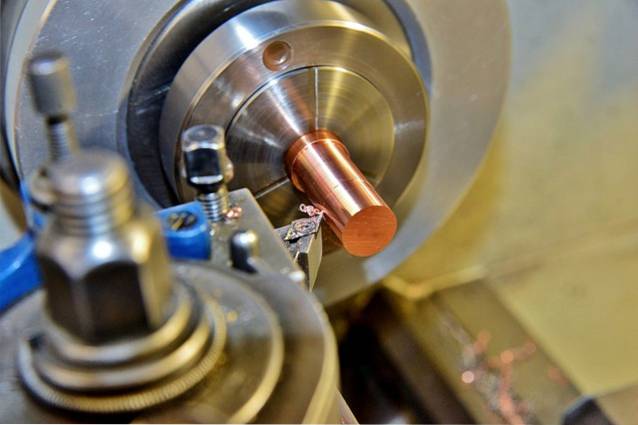

Aby wykonać te operacje toczenia na tokarce, narzędzie skrawające i część są umieszczane w taki sposób, że oba tworzą kąt 90 °, jak widać na rysunku 1, podczas gdy wózek porusza się równolegle do części na całej długości ruch posuwu.

W procesie walcowania blachy stosuje się zestaw rolek, które będą wyginać niewielką część arkusza, powodując kontrolowane odkształcenia wzdłuż niego, aż do uzyskania zakrzywionego przekroju. Służy do generowania dużych średnic.

Początek procesu

Na początku różne rodzaje toczenia były wykonywane ręcznie, ponieważ maszyny miały ograniczenia w wytwarzaniu produktów o wysokiej jakości wykończeniach, wymagających dużych inwestycji i strat surowca.

Ale od czasu ewolucji procesu automatyzacji mechanizmy te rozprzestrzeniły się na różne obszary produkcji przemysłowej, co pozwoliło na wyższą wydajność produkcji, optymalizując w ten sposób wykorzystanie surowca..

Poprzez zautomatyzowane procesy toczenia oferowane są również produkty spełniające normy jakościowe, a ich zastosowanie rozciąga się na produkcję maszyn i elementów medycznych, nie tylko na bazie metalu, ale także innych surowców..

Rodzaje toczenia

Rodzaje toczenia są bezpośrednio związane z używanym sprzętem i mechaniką procesu, tworząc cztery najbardziej znane rodzaje toczenia: toczenie okrągłe, toczenie blach, toczenie blach i toczenie profilowe..

Odwracam się

Polega na zastosowaniu narzędzi tnących przymocowanych do wspornika, który porusza się wzdłużnie, aby nadać okrągły kształt kawałkowi materiału, który w dużej mierze jest metaliczny..

Aby wykonać tego typu toczenie, narzędzie i suport poprzeczny muszą być ustawione pod kątem 90 ° (prostopadle), poruszając się równolegle wzdłuż części w miarę jej przesuwania..

Zasadniczo procesy toczenia są również ukierunkowane na tworzenie otworów wewnętrznych (wytaczanie), przy użyciu narzędzia tokarskiego, aby uzyskać wyższą jakość i precyzję pod względem pożądanej średnicy wewnętrznej części..

Walcowanie blach

Służy do nadania wklęsłości blach o określonej grubości, wprowadzając je między rolki giętarki, aby nadać jej żądaną średnicę.

Gdy arkusz przechodzi między rolkami, rolki są wyrównane w taki sposób, że generują promień krzywizny wymagany w specyfikacji. W przypadku przekroczenia wydajności maszyny toczenie odbywa się w częściach.

Rolka arkusza

Ten proces jest zwykle wykonywany automatycznie i w sposób ciągły, więc wymaga niewielkiej pracy. Składa się z dwóch faz: walcowania na gorąco i na zimno.

Początkowo stosuje się bardzo długie i szerokie tory do walcowania na gorąco, na których ustawiono walcarki, maszyny i piece pogłosowe do ponownego nagrzewania oraz gilotynę do wycinania nierówności..

Następnie poddawany jest procesowi chłodzenia, w którym narzędzia są używane w celu ulepszenia końcowego wykończenia, w zależności od żądanych specyfikacji..

W różnych typach toczenia uwzględnia się również szacowanie błędów, które zostały zminimalizowane wraz z udoskonalaniem sprzętu i procedur..

Bibliografia

- Altintas, Y. (2012). Automatyzacja produkcji: mechanika skrawania, wibracje obrabiarek i projektowanie CNC. Uniwersytet Brytyjskiej Kolumbii. Wydanie drugie: str. 4.

- Hernández, L. (2019). Wpływ prędkości posuwu i smarowania na wykończenie powierzchni w procesie toczenia. Obszar innowacji i rozwoju, S.L., s. 10

- Pujadas, A. and Torre, F. (2005), Wykonanie procesów obróbki, formowania i montażu. Ediciones Paraninfo, S.A. 2nd. Wydanie: s. 266-267

- Zamorano, S. (2013). „Linia produkcyjna do obróbki stali”. Praca dyplomowa. Wydział Nauk Inżynierskich. Uniwersytet Austral w Chile

- Krzesło Balcaza Industrial Design-FADO-UNA. Transformation by Conformed - Primary Transformation.

- Leyensetter, A. and Würtemberger, G. (1987). Technologia procesów metalurgicznych. Cofnij redakcję. Przedruk, kwiecień 2006. str.73.

Jeszcze bez komentarzy